北京化工大学-涡轮叶片健康监测系统

“锅检杯”第七届全国大学生过程装备实践与创新大赛决赛作品

H5,H5页面制作工具

- 指导老师:王维民项目成员:陈康、王昕、林新智、任三群

- 北京化工大学

- 涡轮叶片健康监测系统

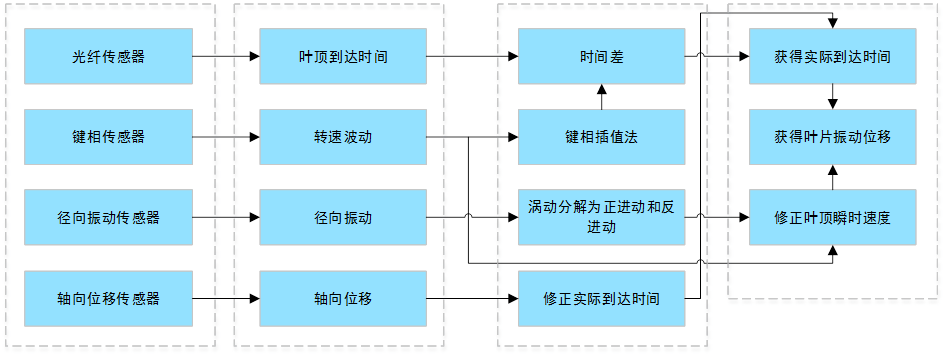

- 涡轮叶片监测系统技术流程图

- 涡轮叶片作为各种大型旋转机械的核心部件,保障其工作效率及安全运行具有重大意义,监测涡轮叶片的健康状况是非常必要的,提出叶尖定时非接触式测量来对叶片的运行状况进行监测。叶尖定时测量方法是非接触式叶片振动及应力测量的一种重要方法,主要通过安装在机匣上的叶顶传感器监测叶片实际到达时间与理论到达时间的差值来获得叶片的振动情况。

叶尖定时法

- 数据分析

- (清晰图见海报)

- 用叶尖定时测量方法分析了实际工程应用中可能出现对叶片振动测量产生影响的干扰因素,如运转过程中可能存在的转速波动、转子径向振动、轴向位移三个影响因素。通过各监测传感器探测到的相关数据通过数据融合的方法来获得更加准确的叶片振动情况。

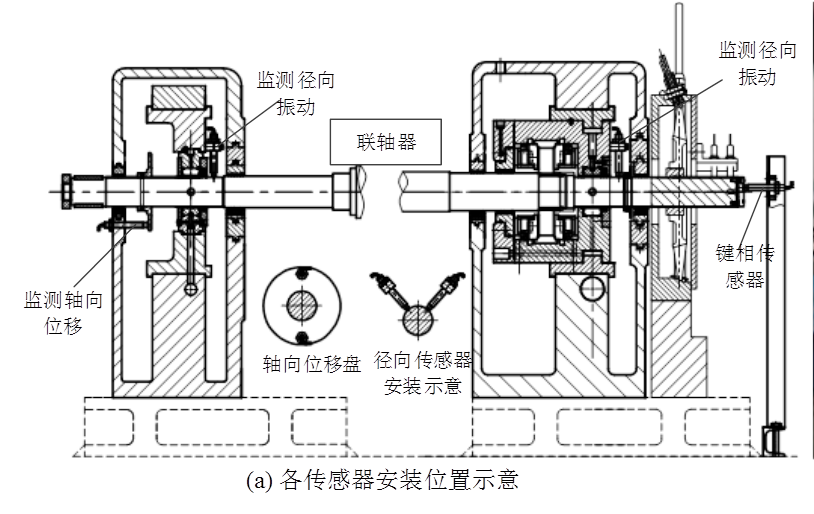

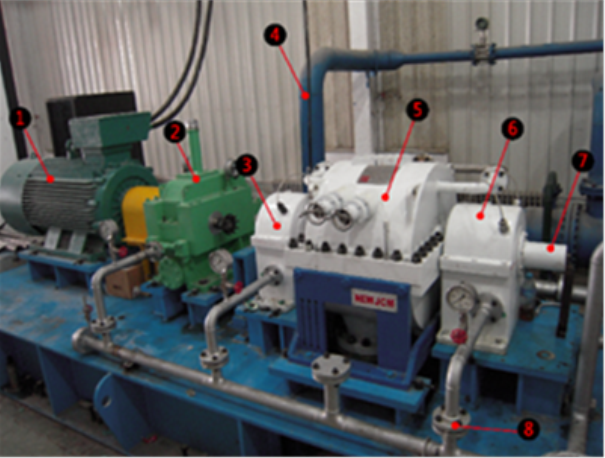

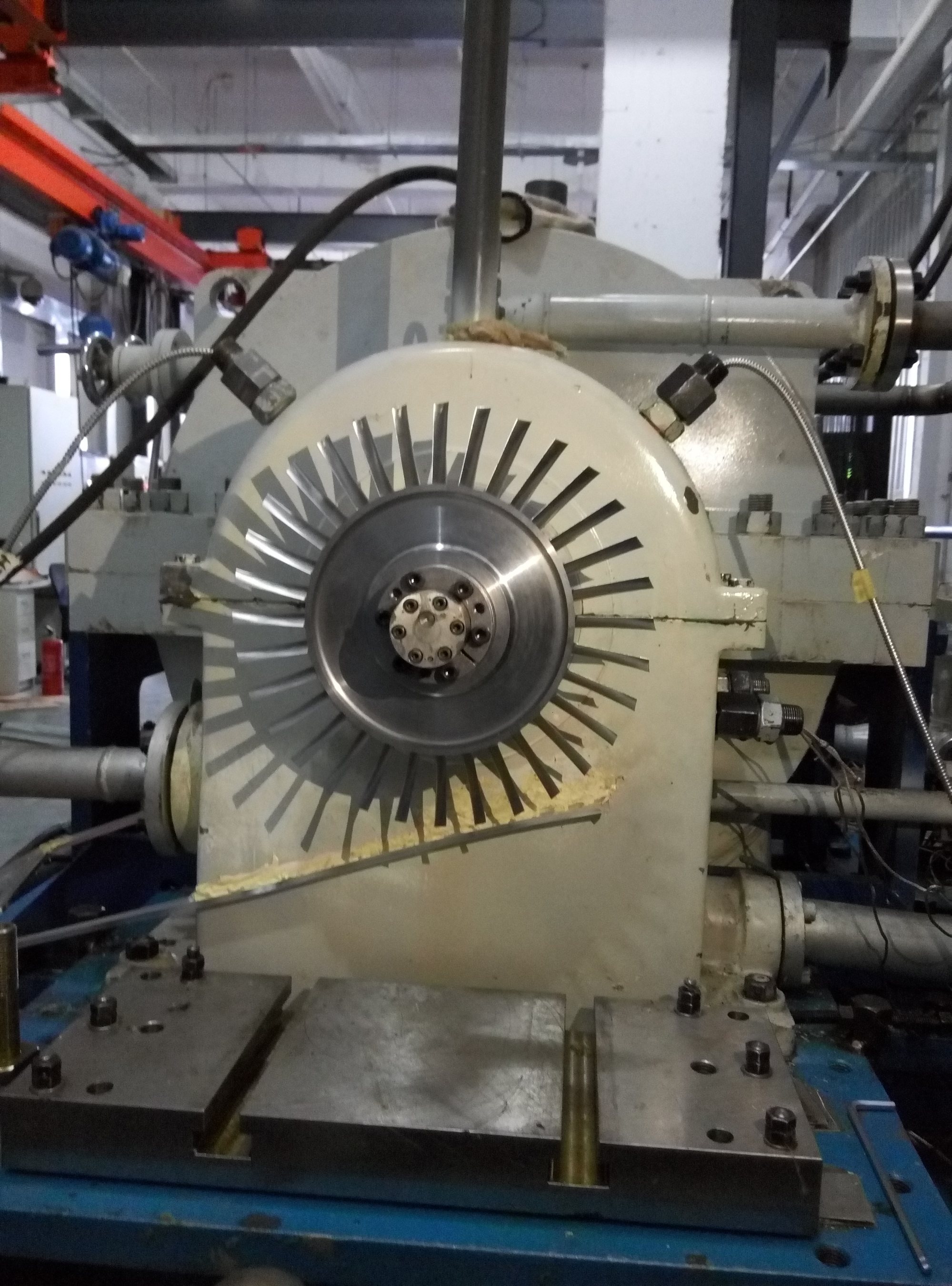

- 实验台整体概貌(测试涡轮无示出)

- 1-压缩机;2-齿轮箱;3-径向轴承;4-气体管线;5-压缩机;6-止推轴承;7-转子;8-润滑油管线;

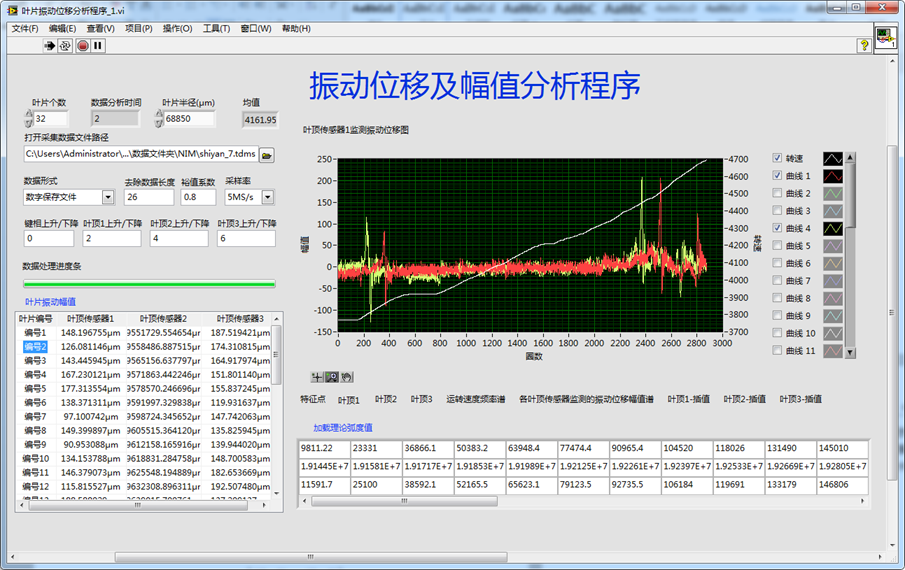

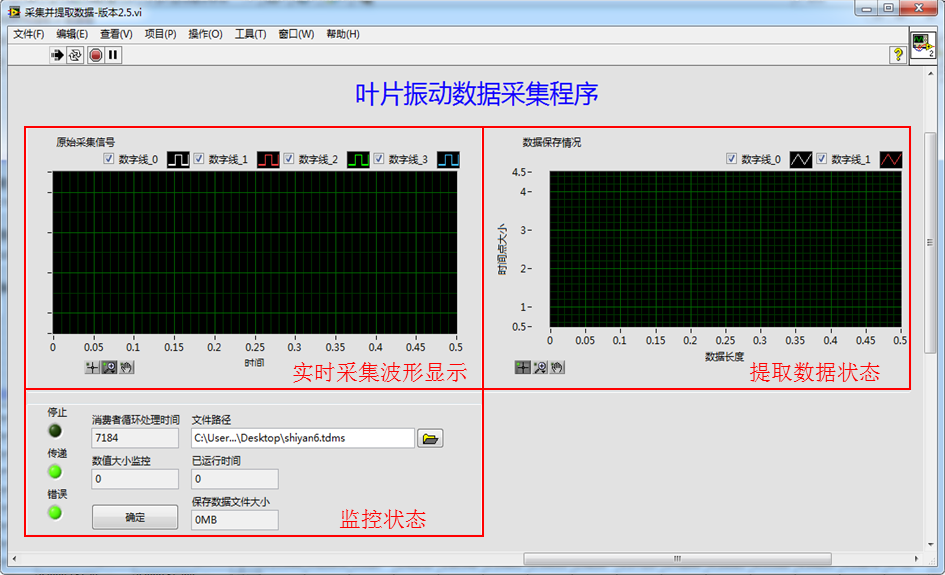

- 数据采集分析程序界面

- 转速波动存在时实验数据处理

- 由于转速波动的影响,在通过单键相法分析叶片振动时可以发现,叶片的有效振动被转速波动引起的频率干扰了,随着叶片编号的变大,后面很难能够分析出叶片真实的振动情况。但比较而言,引入键相插值分析方法后。尽管存在着由于转速波动带来的影响,但是有效的叶片振动被保留下来,例如图中频率在6.4Hz附近处的叶片振动情况很好的保留下来了。

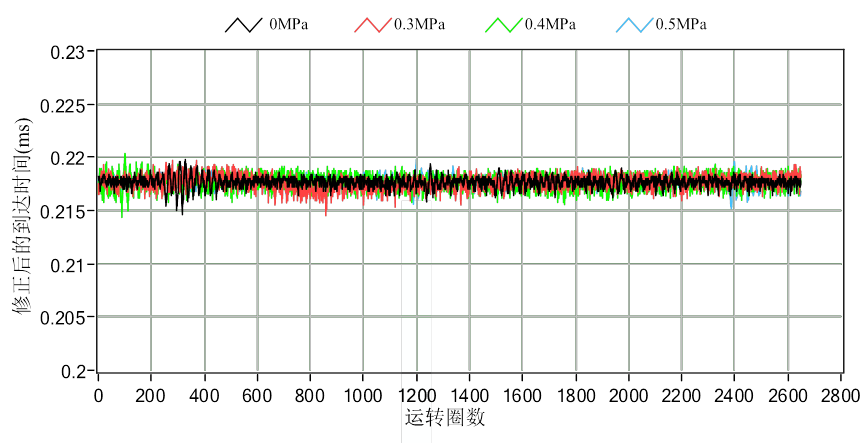

- 通过分析得到的方法对由于轴向位移对叶片到达时间的影响进行纠正。上图为校正后的叶片到达传感器的时间情况。

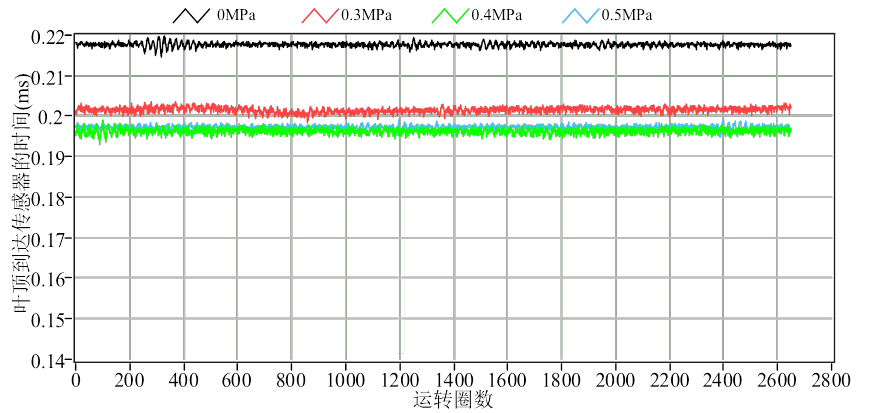

- 上图为叶顶传感器监测到的叶片编号1的到达时间,转子运行转速为3000rpm,施加轴向压力分别为0MPa、0.3MPa、0.4MPa、0.5MPa;可以发现轴向位移对叶片到达叶顶传感器的时间影响较大,在不考虑轴向位移对叶片振动测量的影响时,计算的误差增大,且这种误差对叶片振动的分析是致命的错误。故此,需要根据监测的轴向位移情况对理论到达时间进行校正,以提高测量精度。

- 轴向位移对叶片振动测量的影响

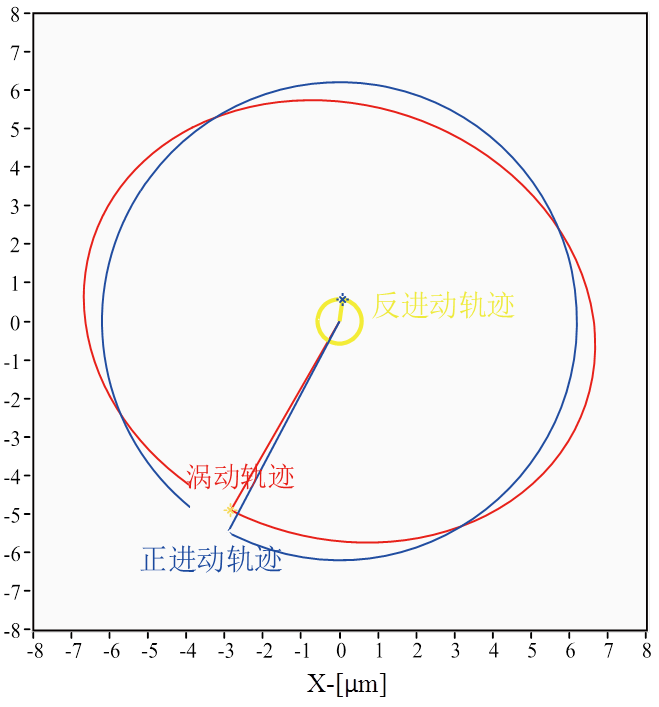

- 通过径向振动传感器监测到转子的振动情况(或者称为涡动),通过对涡动进行正进动和反进动分解可以获得正进动和反进动轨迹的半径。图中黄色圆为反进动轨迹,蓝色线为正进动轨迹圆,但是两个圆的半径值比较叶片半径而言可以忽略不计(微米级),故通过线速度对叶片振动测量的影响较小。需要说明的一点是在线速度上对叶片振动的影响较小不表示不会对侧片振动测量与分析没有影响,我们还需要进一步分析转子涡动是否会对叶片到达传感器的时间有影响。

- 转子涡动对叶片振动测量的影响实验分析

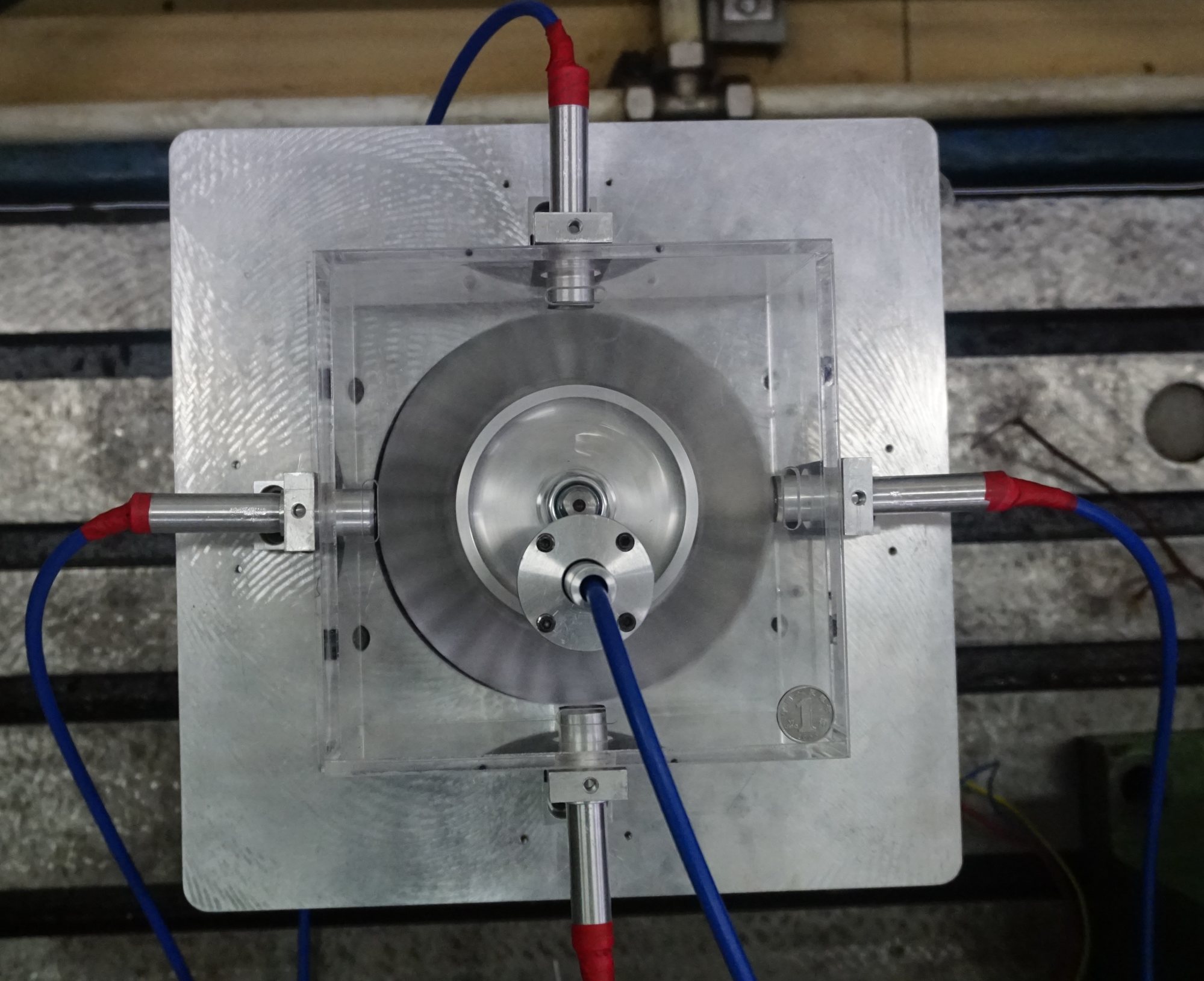

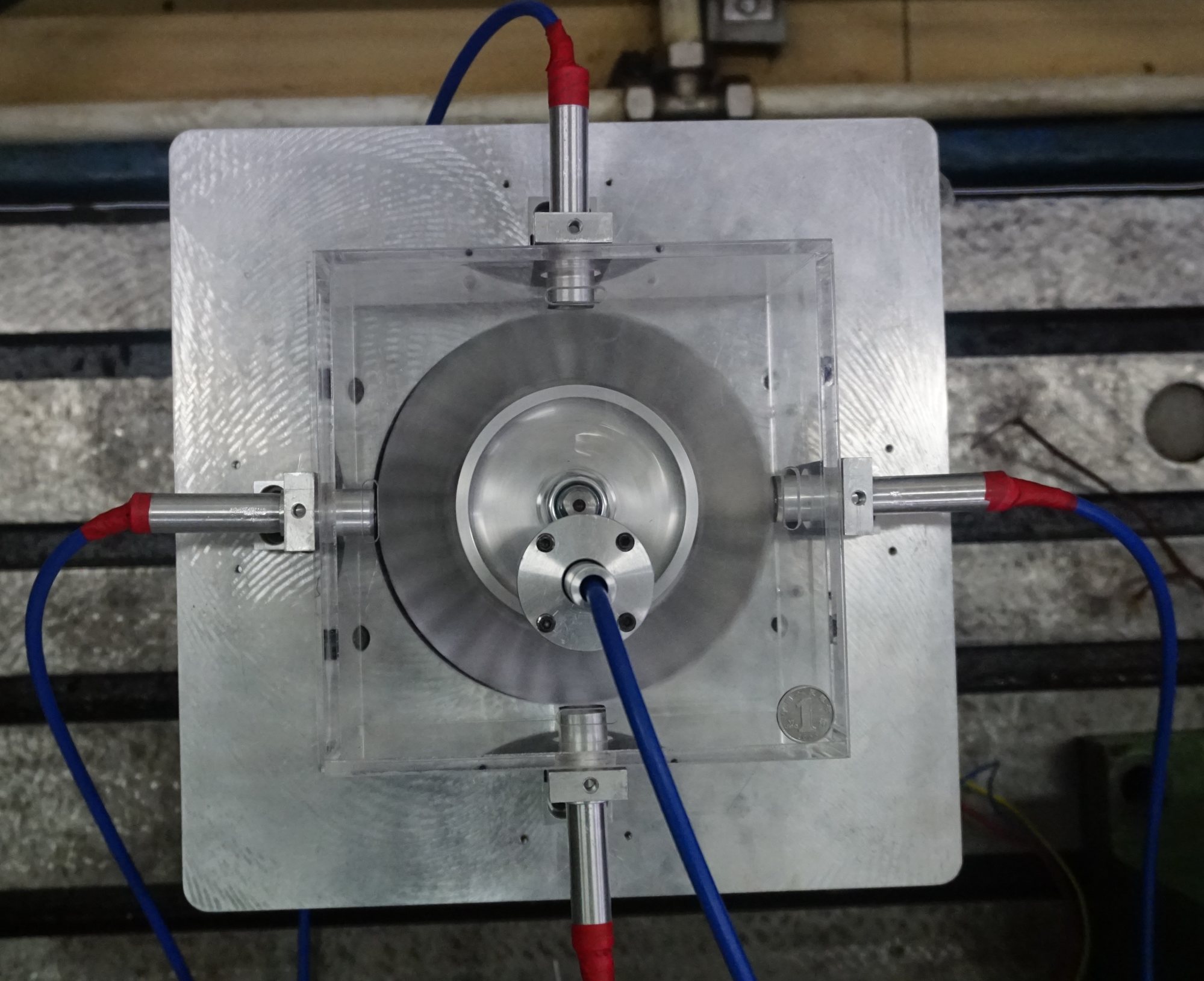

- 立式实验台

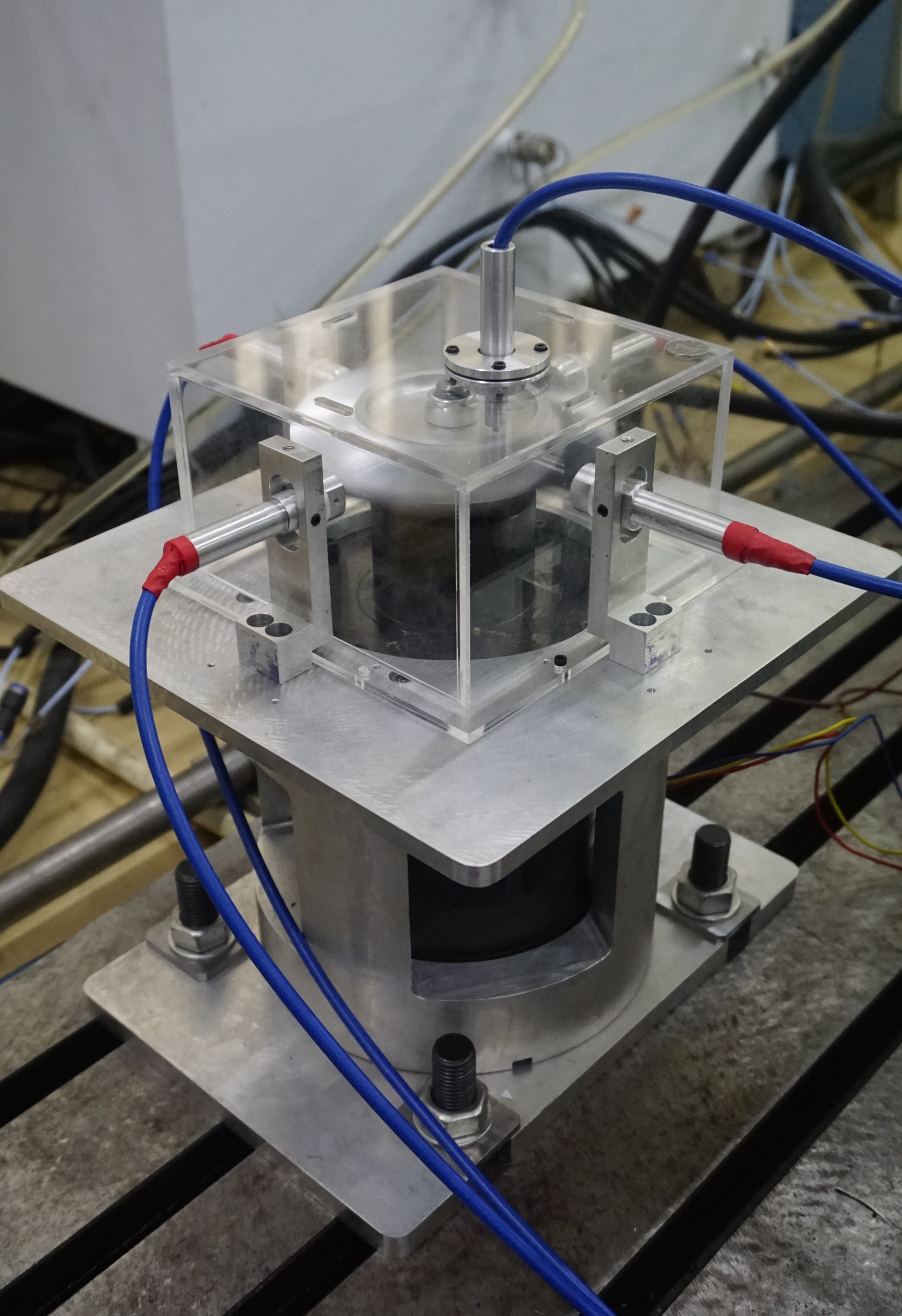

- 卧式实验台

- 自主设计叶片实验台图赏

- 联系方式:wwmbuct@163.com联系人:王维民 教授

- 北京化工大学高端机械装备健康监控与自愈化实验室